內蒙古泰和煤焦化集團有限公司“4.8”爆炸事故

一、事故調查分析

(一)事故概要

1、事故簡介

2014年4月8日上午10時45分左右,內蒙古烏海市泰和煤焦化集團有限公司化產車間脫硫工段脫硫液循環槽發生爆炸事故,造成3人死亡,2人受傷,直接經濟損失約230萬元。

2、事故原因

(1)直接原因

此次管道變更改造在未與生產系統隔絕、未進行吹掃、置換,動火點未隔離,未進行氣體分析確認,違章用電焊明火作業,致使電焊火花通過未封死的人孔,引爆被脫硫液夾帶并進入循環槽內的煤氣。

(2)間接原因

①作業票證許可過程執行不嚴,作業票證管理不到位。此次脫硫工藝變更,涉及到動火作業。對易燃易爆、有毒有害氣體的風險辨識不到位,違反《化學品生產單位動火作業安全規程》。

②變更管理制度執行不到位。此次工藝及管道變更改造前未對變更過程產生的風險進行分析和控制;未履行變更審批程序。

③工藝設備技術管理缺失,技術培訓考核不到位。公司未設技術負責人,化產車間未配工藝和設備技術員;技術資料管理缺失。

(二)基本情況

1、事故有關單位情況

烏海市泰和煤焦化有限公司于2007年11月6日工商注冊成立,位于烏海經濟開發區海南工業園西來峰項目區。2011年5月20日,烏海市泰和煤焦化有限公司更名為烏海市泰和煤焦化集團有限公司,以烏海市泰和煤焦化有限公司為龍頭,集采煤、洗選、煤焦、煤化工為一體的大型民營集團公司。現有職工900人。內設財務部、行政部、企管部、安環部、質計部、供銷公司等六個部門。董事長兼總經理郭某,負責集團全面工作。副總經理張某負責安全生產工作,分管焦化廠和安環部。安環部部長王某,有9名工作人員,調度主任兼安全員羅某等4人負責焦化廠安全管理。該公司搗固焦項目總投資4.3億元,2008年經自治區發改委批準立項,2009年6月建成,生產規模為96萬噸/年搗固焦,副產品煤焦油4.3萬噸/年,粗苯1.1萬噸/年,硫磺0.135萬噸/年。于2013年10月24日取得安全生產許可證,許可范圍為焦炭、粗苯、焦油、硫磺、硫胺。焦爐煤氣和煤焦油全部供烏海市黑貓炭黑有限公司炭黑項目。

焦化廠現有職工360人。廠長楊某負責生產和安全工作,總工程師陳某負責1#焦爐的技改工作(1#焦爐因地基下陷于2014年1月8日停產)。焦化廠由備煤車間、煉焦車間、化產車間和電儀車間組成,化產車間下設煤氣冷凝鼓風工段、脫硫鍋爐工段、硫胺粗苯工段和機修工段。化產車間主任任某負責全面工作,副主任張某協助車間主任負責生產、設備、安全管理及日常工作。脫硫鍋爐工段工段長呂某負責脫硫工段和鍋爐工段全面工作。

(三)事故發生時間序列

| 日期 | 時間 | 描述 |

| 2月28日 | 泰和煤焦化將脫硫工藝由堿法變更為氨法,發現清液排入泵房的低位槽后氣味太大影響工人操作。 | |

| 3月20日 | 化產車間副主任張某(化產車間主任任某出差)安排呂某將清液管道由排入低位槽改為排入脫硫液循環槽內。 | |

| 3月26日 | 任某出差回來,認為管道改造錯誤,會導致清液溫度影響脫硫液溫度,造成脫硫液循環槽內的脫硫液副鹽含量逐漸升高,從而影響脫硫效率和后續生產工藝。隨即讓張某和呂某重新對設置在脫硫液循環槽槽頂上的清液管道進行改造,但未按規定要求進行設計和編制技術改造方案。 | |

| 4月7日 | 09:00 | 操作脫硫工段長呂某與維修工段長魏某、維修班長魏某及維修工鄭某、石某等人到脫硫液循環槽現場確定管道改造方法。 |

| 4月7日 | 09:30 | 呂某把閥門和法蘭拿到維修班,讓維修工拉管子備料。 |

| 4月7日 | 16:30 | 呂某去調度室開好動火安全作業證,在當事人不知情的情況下,頂替化驗員延某填寫虛假動火分析結果并簽字;代替動火監護人脫硫班長畢某、動火監護人維修班長魏某、動火人維修工鄭某簽字,等待第二天有關領導和人員簽字。 |

| 4月8日 | 08:50 | 呂某分別找車間副主任張某、車間主任任某、安環部安全員焦某和廠長楊某在動火安全作業證上簽字,并把辦理好的動火安全作業證交給維修工石某。 |

| 4月8日 | 09:00 | 維修班長魏某帶領維修工鄭某、石某、靳某接好電焊機地線,用繩子將做好的管件、焊把及焊線拉至循環槽頂。 |

| 4月8日 | 09:30 | 脫硫工段丙班班長畢某通知電工李某接電(臨時用電作業證已辦理),隨后上到槽頂,并將滅火器和水桶吊到槽頂。 |

| 4月8日 | 09:40 | 魏某等人開始改管作業,先拆卸原通往循環槽頂部人孔清液進液管前端約400mm處的4孔法蘭,發現清液管上法蘭螺栓銹蝕無法擰開,于是石某用電焊呲斷螺栓打開法蘭(距人孔水平距離251mm,垂高距離346mm)。畢某發現焊渣煨燃了槽頂的保溫棉,就對法蘭下部的焊渣及周邊灑水以防著火。 |

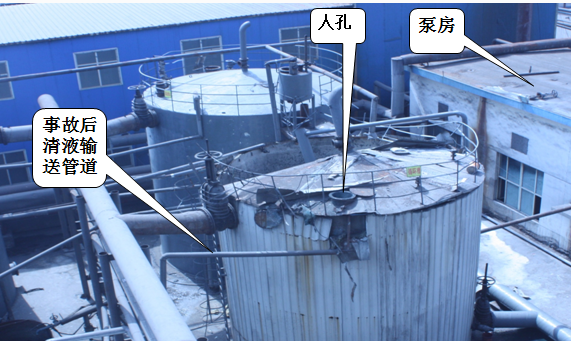

| 4月8日 | 09:50 | 法蘭被拆開,取出插入人孔的清液管,石某將人孔用蓋板蓋住,但未完全蓋嚴。隨后石某用電焊在剩余的清液管上(距離法蘭150mm)呲開孔并焊接立管,立管上自帶彎頭(指向事故槽B),又在通向事故槽B的管上用電焊呲開孔,焊接通向事故槽A的短管。 |

| 4月8日 | 10:30 | 焊縫焊接作業完成三分之二時,魏某說要安裝閥門,畢某從循環槽下去取閥門,同時安排當班脫硫泵工王某上槽頂代替履行監護職責。畢某取回三個閥門后,王某用繩索將閥門提到槽頂,然后王某和靳某上好兩個閥門。安裝第三個閥門時,由于通往循環槽人孔的管道上原法蘭與閥門的法蘭螺絲孔對不上,石某用電焊呲原法蘭螺絲孔。 |

| 4月8日 | 10:45 | 脫硫液循環槽槽頂開始抖動,發出轟隆轟隆的聲響,靳某意識到循環槽可能爆炸,立即翻越護欄,準備從槽頂往下跳,剛邁出一條腿,瞬間循環槽發生爆炸。 鄭某、魏某、王某3人被爆炸沖擊到脫硫液循環泵房房頂,事故造成鄭某、魏某、王某、石某死亡,靳某受傷。 |

(四)事故損失情況

事故造成3人死亡,1人重傷,1人輕傷,直接經濟損失約230萬元。

(五)事故原因分析

1、直接原因分析

此次管道變更改造是在生產系統運行狀態下,違反《化學品生產單位動火作業安全規程》和公司《動火安全管理制度》的規定,在未與生產系統隔絕、未進行吹掃、置換,動火點未隔離,未進行氣體分析確認,違章用電焊明火作業,致使電焊火花通過未封死的人孔,引爆被脫硫液夾帶并進入循環槽內的煤氣。

2、間接原因分析

(1)作業票證許可過程執行不嚴,作業票證管理不到位。

①此次脫硫工藝變更,涉及到動火作業。對易燃易爆、有毒有害氣體的風險辨識不到位,違反《化學品生產單位動火作業安全規程》,將017號動火作業由特殊動火降為二級動火,降低動火等級;辦證人提前一天辦理017號動火安全作業許可證,并代替動火人、動火監護人簽字,虛填有害氣體化驗分析結果,未制定落實安全措施方案;車間、焦化廠、安環部負責人在未確認和核實安全措施方案的情況下盲目簽字審批。

②企業雖然按照《化學品生產單位危險作業安全規范》標準制定了《八大作業票制度》,但未認真組織對辦證人、管理人員進行系統培訓考核。造成辦票過程中隨意填寫、代替簽字,層層把關流于形式。

③安全作業許可證的管理失控,在調度室隨意放置,無專人管理,對簽字人員不進行核實,不到現場核實安全措施,安全員、有關領導就簽字。

(2)變更管理制度執行不到位。此次工藝及管道變更改造未嚴格執行該公司《變更管理制度》,實施變更前未對變更過程產生的風險進行分析和控制;未履行變更審批程序。

(3)工藝設備技術管理缺失,技術培訓考核不到位。

①公司未設技術負責人,化產車間未配工藝和設備技術員。技術資料管理缺失,脫硫循環槽上封頭與槽體采用點焊、多次工藝設備改造變更都未上圖;脫硫工藝、設備、管道等四次改造變更,均未經專業技術人員設計或專業技術人員論證;脫硫工段隨意改變工藝設備和管道,將脫硫工藝由堿法改為氨法,再改為堿法,又改為氨法,變更后不能滿足工藝要求,重新改造變更管道,釀成事故。

②由于受市場因素影響,管理人員和作業人員流動頻繁,對新錄用的崗位工、機修工、電工,只是履行了三級安全教育,未開展針對性的風險控制、操作技能、工藝規程、檢維修規程的培訓考核,也未對新調崗和新上崗的工段、車間、分廠領導進行安全生產培訓考核。員工安全意識淡薄,不具備相應的能力。

(4)隱患排查不徹底,未做到全覆蓋。未嚴格按照《危險化學品企業事故隱患排查治理實施導則》定期進行全覆蓋的隱患排查,焦化廠、車間、工段、班組、崗位的隱患排查都未排查出脫硫液夾帶煤氣造成循環槽內易燃易爆混合氣體富集的危害、未化驗過氣體組分、電焊線與槽體搭接、循環液槽頂封頭與槽體點焊等隱患,也未排查許可作業證管理缺陷和電工無證上崗等隱患。

(5)企業風險管理不到位。焦化廠、車間、工段、班組、崗位風險辨識缺失,對脫硫循環槽內富集氫氣、一氧化碳等易燃易爆氣體沒有分析評估到,對脫硫液夾帶煤氣造成循環槽內易燃易爆混合氣體富集的危害也未辨識到,也未制定管理、工程、技術、應急等措施。安全生產管理機構與生產管理合并交叉,不能正確行使安全生產管理職責。

二、事故應急處置

事故發生后,當班操作工梁某立刻撥打120急救電話,集團董事長兼總經理郭某等公司領導聽到爆炸聲響后立即到達現場,啟動了公司事故應急預案,對現場進行了斷電、關閉蒸汽和循環泵,并組織人員進行搶救,同時向有關部門報告事故情況。11點05分救護車趕到,將5人送往海南區人民醫院。鄭某、石某、魏某經醫院確認死亡。王某、靳某后被轉送石嘴山第一人民醫院救治,其中王某傷勢較重,自主呼吸困難,5月12日搶救無效死亡;靳某傷勢較輕,經過3次手術后,意識逐漸恢復清醒。

三、反思與建議

(一)反思

事故暴露出企業在作業安全管理、變更管理和風險管理方面存在問題,危險作業許可制度、變更管理制度執行不到位,形同虛設,風險辨識能力不足。許可票證等級無人把關,危害識別不全面,審批環節管理失控;作業過程出現無人監管情況;進行工藝變更前,不履行變更審批程序,不對變更過程產生的風險進行分析和控制;企業沒有意識到循環槽內存在爆炸性混合氣體,動火作業具有燃爆的危險。

(二)建議

1、加強作業安全管理。嚴格許可票證管理,把票證管理上升到企業一級管理范疇,要對焦化廠的所有車間、工段、班組、崗位重新組織全覆蓋的風險評估,重新確定風險等級。對辦票人員、管理人員、審批人員、檢維修人員、監護人員組織開展培訓考核,督促其認真熟練掌握如何辦票證、如何劃分作業證等級、如何制定落實安全措施、安全方案、如何審查審批不同等級的許可票證。堅決杜絕冒名頂替、虛填分析結果,以及審批人不到現場確認就簽字審批等現象。

2、加強變更管理。嚴格執行《國家安全監管總局關于加強化工過程安全管理的指導意見》,在工藝、設備、儀表、電氣、公用工程、備件、材料、化學品、生產組織方式和人員等方面發生的所有變化,都要納入變更管理;嚴格變更管理審批程序。

3、加強安全教育培訓。要牢固樹立“安全培訓不到位是重大安全隱患”的理念。強化對工藝、檢維修、應急處置、風險辨識及管控方面的安全知識培訓考核,建立“全員、全過程、全方位”的“三全”安全培訓考核制度;強化特種作業管理,嚴格特種作業人員持證上崗制度;認真落實主要負責人強制安全培訓考核制度,確保管理人員安全生產能力滿足生產要求持證上崗;聘請煤焦化專家,對化產車間進行操作技術培訓考核,切實提高員工的安全生產技術和風險辨識、應急處置能力。

4、進一步加大對“三違”現象的查處力度。從制度上、規程上、作業上進一步規范整治“三違”現象,要將各班組、各工段、各車間、各分廠常見的或易發生的“三違”現象造冊,教育警示張貼到崗位,強化日常的培訓考核,讓每一位員工熟記于心,牢記于腦,切實筑牢安全生產防線。

5、加強風險管理,確保風險可控可防。采取公司包分廠、分廠包車間、車間包班組、班組包崗位的辦法,發動全體員工參與深入開展崗位風險辨識,對辨識出的崗位風險要采取管事頂用的管理、工程技術、應急處置三大措施,確保崗位風險時時刻刻在可控范圍內。